Was ist Molchtechnik?

Einfach gesagt versteht man unter Molchtechnik das Ausschieben von Medium mit Hilfe eines elastischen Rohrpasskörpers, dem Molch. Um die Abdichtung zu den flüssigen oder gasförmigen Treibmedien zu gewährleisten, und um die Fertigungstoleranzen des verwendeten Rohrs abzudecken, haben die Molche immer ein Übermaß. Sinn und Zweck des Molchens ist die Effizienzsteigerung. Dies gelingt bereits durch die Zeitersparnis beim Produktwechsel und dadurch, dass Mischphasen vermieden werden.

Hinzukommt, dass die Abwassermengen, die Reinigungszeit und der Reinigungsmitteleinsatz reduziert werden, da nach der Molchfahrt nur ein Film im Mikrometerbereich in der Rohrleitung verbleibt. Das stellt die Reinheit der individuellen Rezepturen sicher und erhöht somit die Produktionssicherheit. Und es kommt der Umwelt zugute.

Wann rechnet sich eine solche Investition und was ist zu beachten?

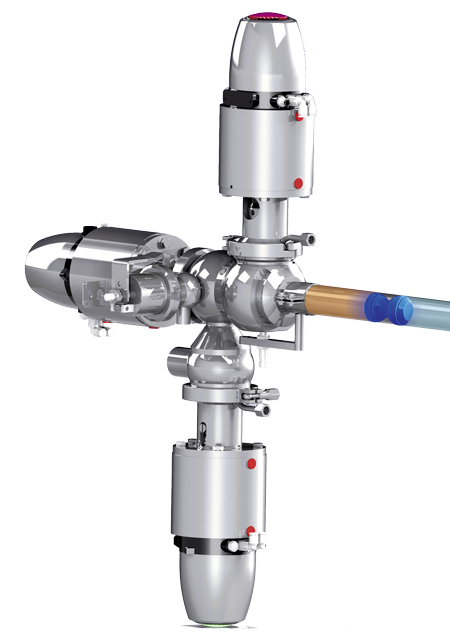

Eine Molchanlage rechnet sich, wenn man die Produktverluste sowie die damit verbundenen Produktionskosten minimieren möchte. Man kann also sagen, eine Molchanlage rechnet sich immer. Es ist lediglich zu beachten, dass molchbare Rohrleitungssysteme eine sehr präzise Planung und sorgfältige Ausführung erfordern. Mittels einer genauen Analyse der Prozesse und Produktdaten wird die Molchanlage ausgelegt.

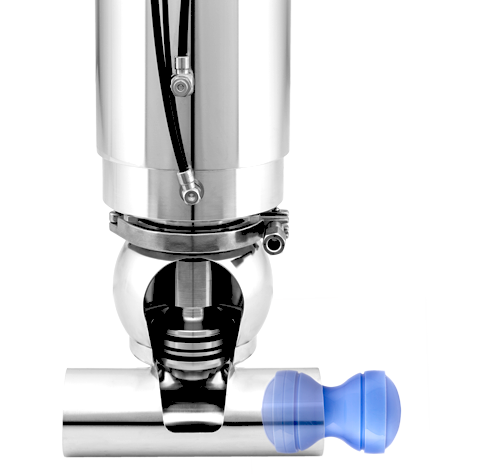

Eine Voraussetzung für den wortwörtlich reibungslosen Betrieb ist die Oberflächengüte der Innenwände sowie die Qualität der Schweißverbindungen. Die Orbitalschweißtechnik ist für diese Leitungen unerlässlich. Die Rohrleitungen und Armaturen für diese Anlagen müssen komplett aus Edelstahl gefertigt sein. Und natürlich müssen die Armaturen molchbar sein, das heißt bei geöffnetem Ventil muss der volle Rohrdurchmesser zu Verfügung stehen.